РОССИЙСКИЙ ПРОИЗВОДИТЕЛЬ ОСЕЙ И ОСЕВЫХ АГРЕГАТОВ

кованые элементы | надежные технологии

ПРОИЗВОДИМ И ПОСТАВЛЯЕМ

оси | осевые агрегаты | OE запчасти | сервис и гарантия

Использование метода ковки дает такие преимущества, как упрочнение детали, формирование и упорядочивание волокон из доменов внутри металла, отсутствие полостей, как открытых, так и закрытых, при этом металлические волокна не разрезаются, как при мехобработке, а формуются и направляются вдоль тела детали, благодаря чему лучше воспринимаются эксплуатационные нагрузки.

Многие десятилетия у нашего поставщика кованных изделий накапливался опыт, позволяющий достичь высочайшего качества продукции.

Специально разработанное оборудование позволяет добиться необходимой соосности между цапфами.

Многократные испытания нашей продукции подтвердили, что ось, изготовленная с использованием данного метода, никогда не разрушится по сварочному шву цапф. Это связано с тем, что термическое разупрочнение практически не происходит, что гарантирует долговечность и устойчивость к нагрузкам.

Благодаря этому подходу мы можем уверенно заявить о высоких эксплуатационных характеристиках наших осей.

Использование автоматизации минимизирует вероятность ошибок и повышает стабильность производственных процессов. Благодаря этому достигается высокая степень повторяемости операций.

Кроме того, автоматизированная линия ускоряет производственные процессы, позволяя значительно увеличить объем выпускаемой продукции без ущерба для качества, в частности, до 4000 осевых агрегатов в месяц.

Окрашивание происходит при обязательной подготовке в дробеметной камере, применение которой является наилучшим методов подготовки к покраске за счет качественной очистки поверхности и придания ей специальных свойств повышающих адгезию. Лакокрасочные материалы тщательно подбираются и проводятся последующие испытания на их долговечность.

После обработки в дробеметной камере поверхность осей гладкой и готовой к нанесению краски. Лакокрасочные материалы тщательно подбираются с учетом их характеристик и совместимости с металлом. Важно, чтобы они обеспечивали долговечность покрытия и защиту от внешних воздействий.

После нанесения краски проводятся испытания на долговечность и устойчивость к различным факторам, таким как влага, ультрафиолетовое излучение и механические повреждения. Эти испытания гарантируют, что окрашенные оси будут служить долго и сохранять свои защитные свойства на протяжении всего срока эксплуатации.

Наша команда состоит из высококвалифицированных производственных рабочих с богатым опытом и знаниями, что гарантирует высокое качество соединений и является залогом долговечности и безопасности нашей продукции.

Мы тщательно контролируем каждый этап сварочного процесса, чтобы обеспечить соответствие всем стандартам и требованиям.

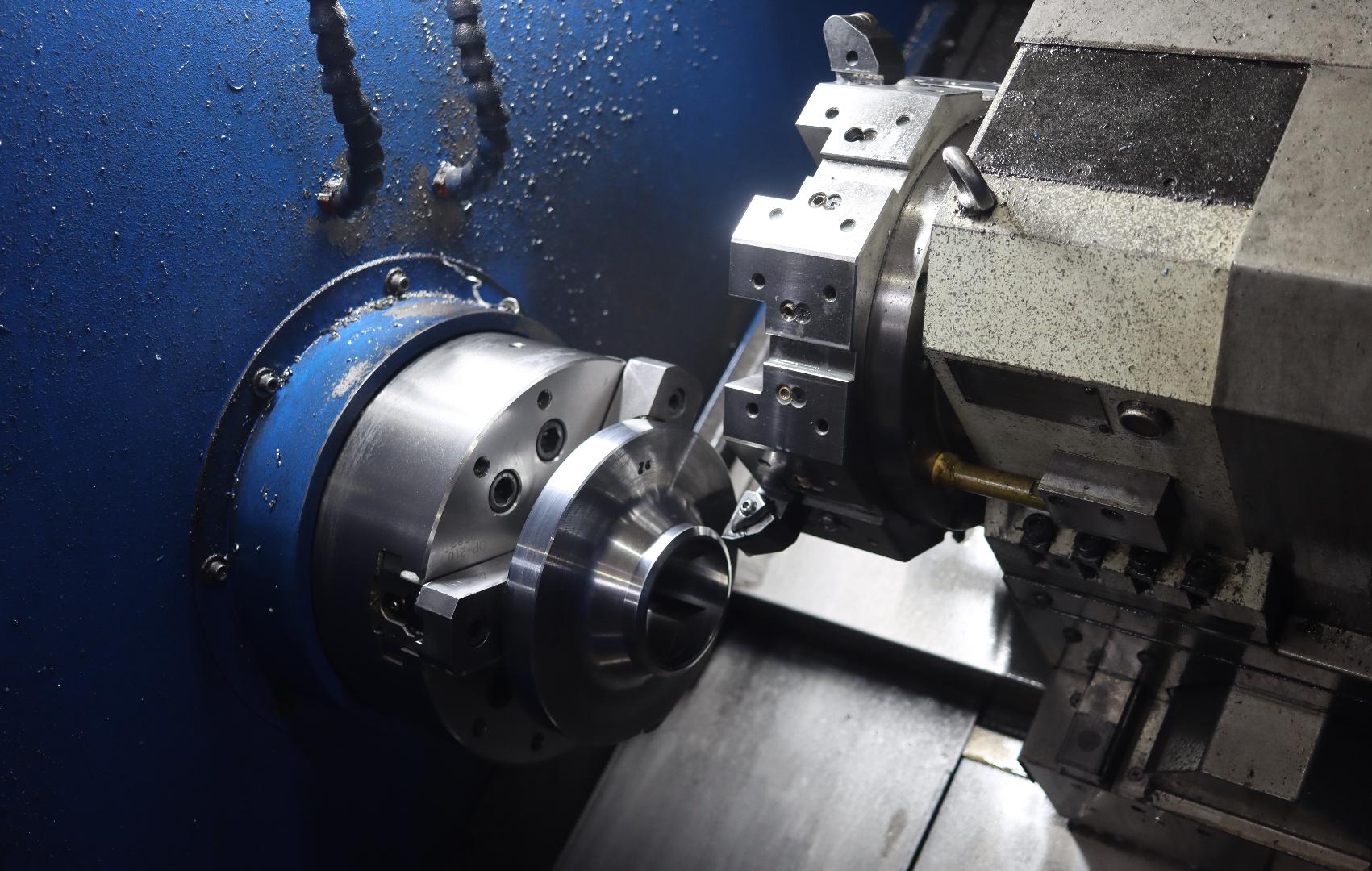

Качественная механическая обработка на высокоточных обрабатывающих комплексах позволяет нам обеспечить надлежащую соосность поверхностей деталей, что особенно важно для осевых агрегатов.

Мы осуществляем строгий контроль на каждом этапе производственного процесса:

Выбор сырья — мы тщательно подбираем только лучшие материалы. Производственный процесс — каждое действие под контролем высококвалифицированных специалистов. Финальные испытания — мы проводим всесторонние тестирования готовой продукции. Этот подход гарантирует, что каждая деталь соответствует самым высоким стандартам качества и надежности.

Балки осей являются критически важными элементами конструкции транспортных средств, отвечающими за восприятие динамических и статических нагрузок. Для оценки их надежности, долговечности и соответствия нормативным требованиям проводятся испытания на динамическом стенде с большим количеством повторений циклической нагрузки.

Это один из наиболее достоверных способов оценить надежность и долговечность балки оси .

Мы проводим регулярные лабораторные испытания наших осей для каждой их модели. Такие испытания имитируют реальные условия эксплуатации, а зачастую нагрузки на лабораторном стенде превышают реальные, для выявления потенциально слабых мест в конструкции и дальнейшего их совершенствования.